Siga estas etapas para usar o equipamento de modelagem na criação de moldes:

Coloque o molde no frasco de moldagem.

Compacte bem a areia ao redor do molde usando ferramentas de compactação.

Levante cuidadosamente o molde, deixando uma cavidade limpa.

Inspecione o molde para verificar se há defeitos ou areia solta.

Observação: limpe o molde antes de cada uso. Sujeira ou danos podem causar defeitos no molde.

Efeito na precisão

Equipamentos de molde desempenham um papel fundamental na precisão das suas peças fundidas. Se você usar um molde bem feito, obterá peças com o tamanho e o formato corretos sempre. Moldes ruins levam a defeitos, superfícies ásperas ou peças que não se encaixam.

Você pode melhorar a precisão:

Usando materiais de alta qualidade para seus padrões.

Verificar os padrões quanto a desgaste ou danos antes de cada uso.

Armazene os moldes em local seco e seguro.

Um padrão preciso ajuda você a aproveitar ao máximo seu equipamento de fundição em areia. Você verá menos erros e melhores resultados nos seus produtos acabados.

Alerta: Nunca ignore pequenos defeitos no seu molde. Mesmo pequenas falhas podem arruinar um lote inteiro de peças fundidas.

4. Máquinas de fabricação de núcleos

Tipos de núcleo

As máquinas de fabricação de machos ajudam a produzir machos para espaços ocos. Esses machos criam furos ou passagens dentro das peças fundidas. Existem diferentes tipos de machos, e cada um é adequado para determinadas aplicações:

Núcleos de areia: feitos com areia e cola. Servem para a maioria dos trabalhos de fundição.

Núcleos de concha: Utilizam um padrão de metal quente e areia especial. Esses núcleos são lisos e resistentes.

Núcleos de metal: você os escolhe quando precisa que o núcleo dure mais ou usá-lo novamente.

Dica: Escolha o núcleo certo para o seu trabalho de fundição. O melhor núcleo ajuda a produzir peças leves e com formatos exatos. Isso é importante para peças como blocos de motor, bombas e corpos de válvulas.

Funções da Máquina

As máquinas de fabricação de núcleos realizam o trabalho de moldar e endurecer os núcleos. Elas também ajudam a remover o núcleo com segurança. Veja o que essas máquinas fazem:

Disparo do Núcleo: A máquina injeta areia e cola rapidamente em uma caixa. Isso preenche todas as partes do molde.

Cura: A máquina utiliza calor ou produtos químicos para endurecer o núcleo. Isso mantém o formato firme.

Ejeção: A máquina retira o núcleo acabado da caixa sem quebrá-lo.

Tipo de máquina

Importância para Fundições Complexas

Você precisa de máquinas para fazer machos para peças fundidas com formas rígidas no interior. Essas máquinas ajudam a produzir machos exatos para o interior da sua peça. Bons machos tornam a sua peça fundida resistente e funcional.

Você pode evitar problemas como furos e pontos fracos usando boas máquinas.

Pesquisas mostram que melhores núcleos e moldes produzem peças fundidas mais resistentes.

Você pode fazer peças mais leves e melhorar o fluxo de fluidos em coisas como motores e bombas.

Observação: comprar novas máquinas de fabricação de núcleos como parte do seu equipamento de fundição em areia ajuda você a atender a rígidas regras de qualidade e a realizar trabalhos difíceis com confiança.

5. Fornos de fusão

Tipos de Fornos

Você precisa do forno de fusão certo para aquecer o metal. Cada tipo de forno funciona melhor para determinados metais. Alguns fornos são melhores para trabalhos grandes, outros para pequenos. Aqui estão os principais tipos que você verá em fundições:

Forno de cúpula

Este forno é usado para derreter ferro fundido. Ele queima coque como combustível e é bom para grandes lotes.

Forno de indução

Este forno usa eletricidade para derreter metal. Ele derrete metal de forma rápida e limpa, com menos poluição. Você pode usá-lo para aço, ferro e outros metais.Forno de cadinho

Este forno é usado para pequenos lotes ou metais especiais. Ele aquece um recipiente que contém o metal.Forno elétrico a arco

Este forno derrete aço com arcos elétricos. Você pode controlar o calor muito bem.

Forno elétrico a arco

Aço

Temperatura precisa

Dica: Escolha seu forno de acordo com o metal que você precisa derreter e a quantidade que você quer produzir.

Processo de fusão

Você deve seguir os passos corretos para fundir metal com segurança. Aqui está uma maneira simples de fundir metal na sua fundição:

Carregar o forno

Coloque o metal e quaisquer aditivos necessários no forno.

Iniciar aquecimentoLigue o aquecedor e comece a aquecer. Monitore a temperatura o tempo todo.

Monitore o derretimentoUse ferramentas para verificar o calor e a aparência do metal. Remova qualquer resíduo ou sujeira da superfície.

Toque ou despeje

Quando o metal estiver quente o suficiente, bata no forno ou despeje o metal em uma concha.

Você pode encontrar cadinhos em diferentes formatos e tamanhos. Escolha o que melhor se adapta ao seu forno e à quantidade de metal que você precisa derreter. Usar o cadinho certo ajuda a controlar o processo de fusão e mantém suas peças fundidas limpas.

Pinças e conchas

Você precisa de pinças e conchas para mover cadinhos quentes e despejar metal fundido em moldes. As pinças devem se encaixar bem no cadinho. Um bom encaixe ajuda a segurar o cadinho com segurança e evita acidentes. As conchas são usadas para coletar e despejar o metal. As conchas de despejo devem estar limpas e secas para evitar que a umidade cause respingos perigosos.

Aqui estão algumas práticas recomendadas para pinças e conchas:

Utilize pinças projetadas para o tamanho do seu cadinho.

Segure a concha próxima ao canal do molde para reduzir a absorção de gás e a agitação.

Retire a escória da concha antes de despejar para manter a fundição livre de defeitos.

Use hastes ou pinças especiais para adicionar desoxidantes como magnésio com segurança.

Observação: verifique sempre se as pinças e conchas estão desgastadas ou danificadas. Substitua-as se notar rachaduras ou pontos fracos.

Segurança ao despejar

O vazamento de metal fundido é uma das etapas mais perigosas da fundição em areia. Você deve seguir regras de segurança rigorosas para proteger você e sua equipe. Use luvas resistentes ao calor, protetores faciais e roupas de proteção. Nunca apresse o processo de vazamento. O vazamento rápido e controlado ajuda a preencher completamente o molde e evita defeitos.

Siga estas etapas de segurança durante o vazamento:

Utilize bacias ou copos de vazamento feitos de materiais refratários para peças fundidas em aço. Eles resistem à erosão e mantêm o molde intacto.

Mantenha todas as ferramentas secas e limpas para evitar explosões de vapor.

Remova os risers e gates na temperatura correta para evitar rachaduras na sua fundição.

Mantenha sempre extintores de incêndio por perto e conheça as saídas de emergência.

⚠️ Alerta: Nunca despeje metal sozinho. Tenha sempre outra pessoa por perto em caso de emergência.

Utilizar as ferramentas corretas de vazamento e manuseio como parte do seu equipamento de fundição em areia ajuda você a trabalhar com segurança e a produzir peças fundidas de alta qualidade. Você reduz o risco de acidentes e aumenta o sucesso operacional.

7. Sistemas de limpeza e desmoldagem

Processo de Shakeout

Você precisa remover a areia da peça fundida após o metal esfriar. Essa etapa é chamada de processo de desmoldagem. Você pode usar máquinas mecânicas de desmoldagem para esse trabalho. Essas máquinas vibram ou agitam o molde para quebrar a areia e liberar a peça fundida. Você economiza tempo e reduz o trabalho manual com um bom sistema de desmoldagem.

Máquinas vibratórias de sacudimento: elas usam vibrações fortes para soltar areia.

Sacudidelas de tambor rotativo: elas giram o molde e deixam a areia cair.

Descarga de grade: utiliza uma grade de metal para separar a areia das peças fundidas.

Dica: Sempre deixe a peça fundida esfriar antes de iniciar a desmoldagem. Peças fundidas quentes podem rachar se manuseadas muito cedo.

Um processo de desmoldagem confiável ajuda a recuperar areia para reutilização. Você também protege suas peças fundidas contra danos durante a remoção.

Ferramentas de limpeza

Após a desmoldagem, é necessário limpar a superfície da peça fundida. Você pode usar diferentes ferramentas de limpeza para remover restos de areia, incrustações e pequenos defeitos. As ferramentas certas ajudam a obter um acabamento liso e a preparar a peça fundida para inspeção ou trabalhos posteriores.

Limpar e polir

Grandes lotes

Moedor/Lima

Suavizar áreas ásperas

Acabamento detalhado

Jato de ar

Sopre a poeira

Limpeza final

Observação: Sempre use óculos de segurança e luvas ao usar ferramentas de limpeza. Você se protege de detritos voadores e bordas afiadas.

Qualidade do produto

Você melhora a qualidade do produto com um sistema robusto de desmoldagem e limpeza. Fundidos limpos apresentam menos defeitos e melhor aparência. Você também facilita a inspeção e o acabamento. Se você pular ou se apressar nessas etapas, corre o risco de deixar areia ou incrustações nas peças. Isso pode causar problemas em etapas posteriores ou até mesmo levar à rejeição de peças.

Peças fundidas limpas passam por verificações de qualidade com mais frequência.Você reduz a necessidade de retrabalho ou reparos.

Os clientes confiam na sua fundição quando você entrega peças limpas e precisas.Uma configuração moderna de equipamentos de fundição em areia inclui sistemas avançados de desmoldagem e limpeza. Você aumenta a eficiência e eleva o padrão do seu produto com as ferramentas certas.

✅ Dica profissional: invista em sistemas de limpeza automatizados se você quiser lidar com grandes volumes e manter a alta qualidade.Integração de equipamentos de fundição em areia

Fluxo de trabalho

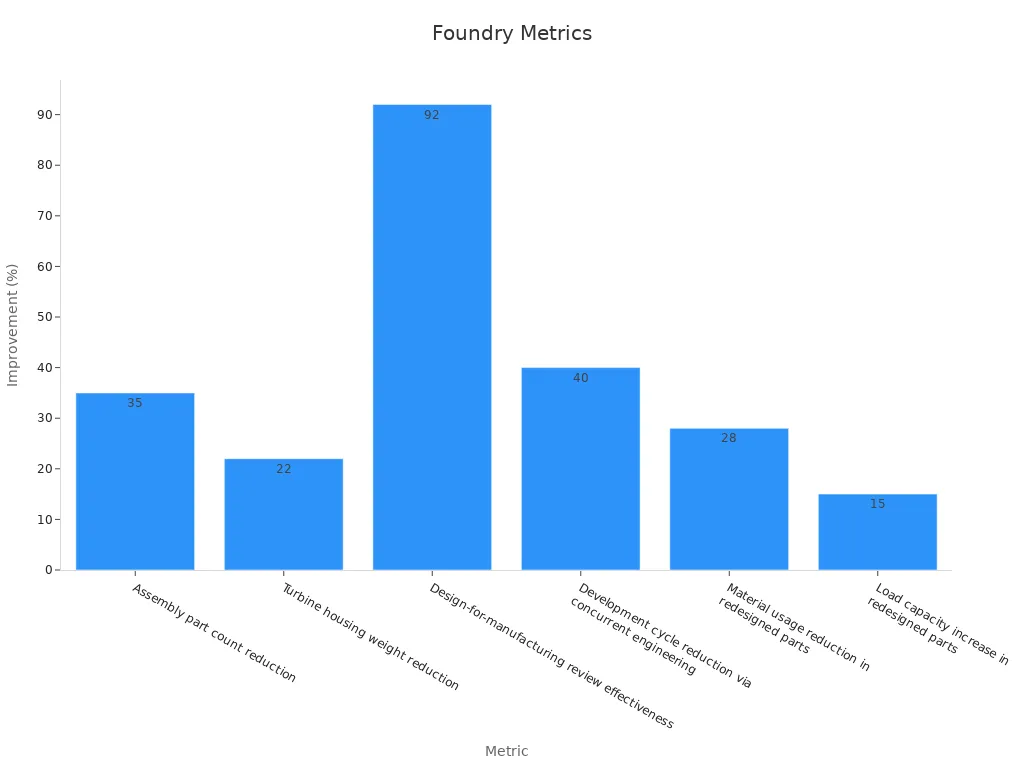

Valores de estudo de tempo no processo de fundição em areia

Reduzido de ~73% para ~39%

Melhoria do fator de risco ergonômico (pontuação RULA)

Melhoria de 43% (pontuação reduzida de 7 para 4)

Redução do tempo de ciclo e aderência ao tempo taktTempos de ciclo reduzidos e processos abaixo do tempo takt

Você comete menos erros, trabalha mais rápido e espera menos. Sua equipe pode trabalhar com mais segurança e aproveitar melhor o tempo.Qualidade

Você cria produtos melhores quando usa todas as sete ferramentas na ordem correta. Cada ferramenta ajuda a controlar o trabalho e a evitar problemas comuns. Frascos de moldagem e ferramentas de compactação mantêm o molde resistente. Equipamentos de modelagem e máquinas de fabricação de machos ajudam a obter o formato correto. Fornos de fusão e ferramentas de vazamento permitem controlar o calor e o fluxo. Sistemas de desmoldagem e limpeza limpam e alisam a peça acabada.Quando você utiliza todos os equipamentos em conjunto, suas peças fundidas são sempre de alta qualidade. Os clientes confiam na sua fundição quando você entrega peças limpas, resistentes e precisas.

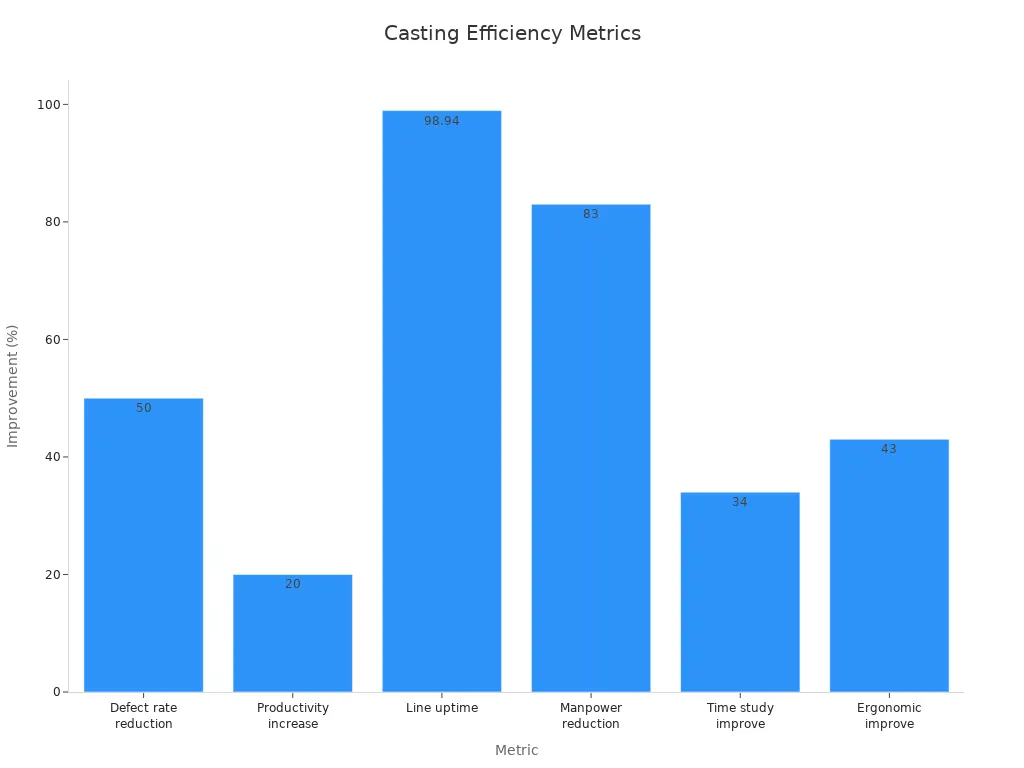

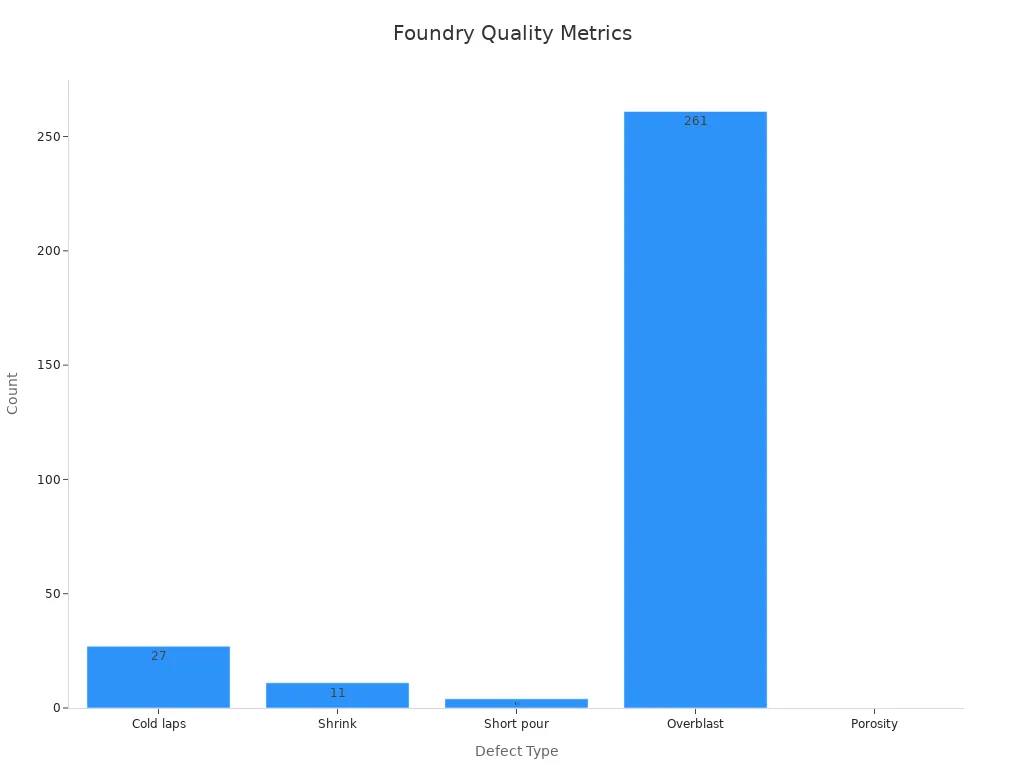

Você precisa de todos os tipos de equipamentos de fundição em areia para ajudar sua fundição a funcionar bem e produzir bons fundidos. Usar as ferramentas certas significa menos erros, melhores resultados a cada vez e um trabalho mais seguro. Quando as fundições usam equipamentos novos, elas obtêm mais peças boas e menos peças ruins, como você pode ver no gráfico abaixo:

Automação e ferramentas digitais permitem que você conclua trabalhos mais rapidamente e economize dinheiro.

Areia mais limpa e melhor controle ajudam você a obter os mesmos bons resultados sempre.

Observe suas ferramentas com frequência e escolha o melhor equipamento para as necessidades da sua fundição.

Perguntas frequentes

Qual é o equipamento de fundição em areia mais importante para iniciantes?

Comece com frascos de moldagem e ferramentas de compactação. Eles ajudam a criar moldes resistentes. Equipamentos de modelagem ajudam a garantir que suas primeiras peças fundidas saiam perfeitas.

Com que frequência você deve inspecionar seu equipamento de fundição em areia?

Verifique seu equipamento antes de cada turno de trabalho. Procure por rachaduras ou danos. Inspeções regulares ajudam a prevenir acidentes e a manter suas peças fundidas em boas condições.

É possível reutilizar areia na fundição em areia?

Sim, você pode reutilizar areia se limpá-la bem. Sistemas de limpeza e desintegração removem sujeira e detritos. Reutilizar areia economiza dinheiro e reduz o desperdício.

Que equipamento de segurança você precisa para fundição em areia?

Use luvas resistentes ao calor, protetores faciais e roupas especiais. Esses equipamentos protegem você contra queimaduras, respingos e estilhaços.

Como escolher o forno de fusão certo?

Escolha um forno de acordo com o tipo de metal e a quantidade que você precisa derreter. Fornos de indução são bons para uma fusão limpa e rápida. Fornos de cúpula são mais adequados para grandes trabalhos com ferro.

Por que você precisa de máquinas para fabricação de núcleos?

As máquinas de fabricação de machos ajudam a criar formas complexas dentro de peças fundidas. Elas tornam suas peças mais precisas e permitem criar peças ocas ou detalhadas.

O que causa defeitos em peças fundidas em areia?

Defeitos podem ocorrer devido a areia solta, compactação ruim ou moldes quebrados. Usar as ferramentas certas e seguir as etapas corretas ajuda a evitar esses problemas.

Como a automação melhora a fundição em areia?

A automação agiliza o trabalho e reduz os erros. Você obtém os mesmos resultados sempre e o trabalho fica mais seguro. Ferramentas automatizadas também significam que você precisa de menos funcionários.

Use tongs designed for your crucible size.

Hold the ladle close to the mold sprue to reduce gas absorption and agitation.

Skim slag from the ladle before pouring to keep your casting free of defects.

Use special rods or tongs to add deoxidizers like magnesium safely.

Note: Always check your tongs and ladles for wear or damage. Replace them if you see any cracks or weak spots.

Pouring Safety

Pouring molten metal is one of the most dangerous steps in sand casting. You must follow strict safety rules to protect yourself and your team. Wear heat-resistant gloves, face shields, and protective clothing. Never rush the pouring process. Rapid and controlled pouring helps you fill the mold completely and prevents defects.

Follow these safety steps during pouring:

Use pouring basins or cups made from refractory materials for steel castings. These resist erosion and keep the mold intact.

Keep all tools dry and clean to avoid steam explosions.

Remove risers and gates at the right temperature to prevent cracks in your casting.

Always keep fire extinguishers nearby and know your emergency exits.

⚠️ Alert: Never pour metal alone. Always have another person nearby in case of an emergency.

Using the right pouring and handling tools as part of your Sand Casting Equipment helps you work safely and produce high-quality castings. You reduce the risk of accidents and improve your operational success.

7. Shakeout and Cleaning Systems

Shakeout Process

You need to remove the sand from your casting after the metal cools. This step is called the shakeout process. You can use mechanical shakeout machines for this job. These machines vibrate or shake the mold to break up the sand and free the casting. You save time and reduce manual labor with a good shakeout system.

Vibratory shakeout machines: These use strong vibrations to loosen sand.

Rotary drum shakeouts: These spin the mold and let sand fall away.

Grid shakeouts: These use a metal grid to separate sand from castings.

Tip: Always let the casting cool before starting the shakeout. Hot castings can crack if handled too soon.

A reliable shakeout process helps you recover sand for reuse. You also protect your castings from damage during removal.

Cleaning Tools

After shakeout, you need to clean the casting surface. You can use different cleaning tools to remove leftover sand, scale, and small defects. The right tools help you get a smooth finish and prepare the casting for inspection or further work.

Here are some common cleaning tools you might use:

Wire brushes: These remove loose sand and scale from the surface.

Shot blasting machines: These shoot small steel balls at the casting to clean it quickly.

Grinders and files: These help you smooth rough spots and remove sharp edges.

Air jets: These blow away dust and fine sand.

Note: Always wear safety glasses and gloves when using cleaning tools. You protect yourself from flying debris and sharp edges.

Product Quality

You improve product quality with a strong shakeout and cleaning system. Clean castings have fewer defects and look better. You also make inspection and finishing easier. If you skip or rush these steps, you risk leaving sand or scale on your parts. This can cause problems in later stages or even lead to rejected parts.

Clean castings pass quality checks more often.

You reduce the need for rework or repairs.

Customers trust your foundry when you deliver clean, accurate parts.

A modern Sand Casting Equipment setup includes advanced shakeout and cleaning systems. You boost efficiency and raise your product standards with the right tools.

✅ Pro Tip: Invest in automated cleaning systems if you want to handle large volumes and keep quality high.

Sand Casting Equipment Integration

Workflow

All your equipment must work together for sand casting to go well. When you use all seven types of Sand Casting Equipment, you make a clear plan. First, you get the pattern ready and put it in the molding flask. Then, you use ramming tools to press the sand down tight. Core making machines help you add tricky shapes inside the mold. Melting furnaces heat the metal until it is ready. Pouring and handling tools help you move and pour the hot metal safely. After the metal cools, shakeout and cleaning systems take away the sand and finish the casting.

If you follow these steps in order, you make fewer mistakes. Each tool helps with the next step, so your team always knows what to do.

Efficiency

Your foundry works better when you use the right mix of equipment. When you set up everything to work together, you save time and need fewer workers. Modern Sand Casting Equipment can do many jobs by itself, so you can finish more orders with less help.

Here is a table that shows how using all the equipment together helps your foundry:

You get fewer mistakes, faster work, and less waiting. Your team can work safer and use their time better.

Quality

You make better products when you use all seven tools in the right order. Each tool helps you control the job and stop common problems. Molding flasks and ramming tools keep the mold strong. Pattern equipment and core making machines help you get the right shape. Melting furnaces and pouring tools let you control the heat and flow. Shakeout and cleaning systems clean and smooth the finished part.

When you use all the equipment together, your castings are always good. Customers trust your foundry when you give them clean, strong, and exact parts.

You need every type of Sand Casting Equipment to help your foundry run well and make good castings. Using the right tools means you get fewer mistakes, better results each time, and safer work. When foundries use new equipment, they get more good parts and fewer bad ones, like you can see in the chart below:

Automation and digital tools let you finish jobs faster and save money.

Cleaner sand and better control help you get the same good results every time.

Look at your tools often and choose the best equipment for your foundry’s needs.

FAQ

What is the most important sand casting equipment for beginners?

Start with molding flasks and ramming tools. These help you make strong molds. Pattern equipment helps your first castings turn out right.

How often should you inspect your sand casting equipment?

Check your equipment before every work shift. Look for cracks or damage. Regular checks help stop accidents and keep your castings good.

Can you reuse sand in sand casting?

Yes, you can use sand again if you clean it well. Shakeout and cleaning systems remove dirt and debris. Reusing sand saves money and cuts down on waste.

What safety gear do you need for sand casting?

Wear gloves that resist heat, face shields, and special clothes. This gear keeps you safe from burns, splashes, and flying pieces.

How do you choose the right melting furnace?

Pick a furnace by the kind of metal and how much you need to melt. Induction furnaces are good for clean, fast melting. Cupola furnaces work best for big iron jobs.

Why do you need core making machines?

Core making machines help you make tricky shapes inside castings. They make your parts more exact and let you create hollow or detailed pieces.

What causes defects in sand castings?

Defects can happen from loose sand, bad ramming, or broken patterns. Using the right tools and following good steps helps stop these problems.

How does automation improve sand casting?

Automation makes work faster and cuts down on mistakes. You get the same results each time and work is safer. Automated tools also mean you need fewer workers.