Uma máquina de moldagem de areia verde molda areia em moldes, compactando-a em torno de um padrão. Você usa esta máquina para criar moldes resistentes e precisos para fundição de metais. Dominar o princípio de funcionamento ajuda a melhorar a qualidade da fundição e a reduzir o desperdício. Avanços recentes, como a tecnologia servo e sensores sem fio, permitem controlar o processo com mais precisão.

Ferramentas avançadas de moldagem em areia verde detectam mudanças no processo em tempo real, reduzindo as taxas de desperdício e aumentando a qualidade.

Os métodos digitais de medição de argila mantêm seu sistema de areia verde estável.

Sensores sem fio em moldes rastreiam variações e ajudam você a otimizar cada fundição.

Principais conclusões

As máquinas de moldagem de areia verde moldam areia úmida em moldes resistentes para fundição de metal, melhorando a velocidade e a precisão.

As máquinas usam métodos de compactação como solavancos e compressão para compactar a areia firmemente ao redor dos padrões, garantindo a resistência do molde.

A automação e a servotecnologia aumentam a velocidade de produção, reduzem defeitos e mantêm a qualidade consistente do molde.

A preparação adequada da areia, incluindo mistura e controle de umidade, é essencial para fazer moldes duráveis e sem defeitos.

Etapas cuidadosas de posicionamento do padrão, preenchimento de areia, compactação e liberação do molde ajudam a produzir peças fundidas precisas e de alta qualidade.

Os moldes de areia verde podem ser reutilizados muitas vezes, tornando o processo econômico e ecologicamente correto.

Máquinas modernas economizam energia, reduzem emissões e apoiam práticas de fundição sustentáveis.

Seguir as melhores práticas na configuração da máquina, controle de qualidade da areia e segurança leva a melhores resultados de fundição e ambientes de trabalho mais seguros.

Máquina de moldagem de areia verde

Definição

Utiliza-se uma máquina de moldagem em areia verde para moldar areia em moldes para fundição de metal. Essa máquina utiliza uma mistura de areia, argila, água e aditivos. O termo "green" significa que a areia está úmida, não que está colorida. A máquina compacta essa mistura em torno de um padrão para criar uma cavidade. Em seguida, despeja-se metal fundido nessa cavidade para formar uma peça fundida. A moldagem em areia verde é popular por ser rápida, econômica e fácil de reutilizar.

Componentes principais

Uma máquina de moldagem em areia verde possui diversas peças importantes. Cada peça ajuda a criar moldes resistentes e precisos.

Os silos de armazenamento armazenam e distribuem a mistura de areia.

Os mullers misturam areia, argila, água e aditivos para obter a textura certa.

Os aeradores condicionam a areia adicionando ar, facilitando sua compactação.

As unidades de fabricação de moldes moldam a areia ao redor do padrão.

Estações de vazamento permitem adicionar metal fundido ao molde.

Unidades de vibração separam a peça fundida acabada do molde de areia.

Os coletores de pó filtram o ar e mantêm seu espaço de trabalho limpo.

Equipamentos de recuperação de areia, como separadores de metal, resfriadores de areia e unidades de peneiramento, ajudam você a reutilizar areia e reduzir o desperdício.

Você também pode usar moldes e frascos ou sistemas sem frasco para moldar o molde. Equipamentos de condicionamento e compactação de areia garantem que o molde fique denso e resistente. Algumas máquinas utilizam sistemas de moldagem vertical ou horizontal. A moldagem vertical permite a produção rápida e sem frascos de moldes de alta densidade. Os sistemas de moldagem Matchplate ajudam você a economizar mão de obra e custos de manutenção.

Propósito

Você usa uma máquina de moldagem de areia verde para automatizar e melhorar o processo de fabricação de moldes.

A máquina forma moldes rapidamente e com alta precisão.

A automação reduz o trabalho manual e aumenta a produtividade.

Você obtém moldes precisos, o que significa melhor qualidade de fundição.

O processo apoia a sustentabilidade porque você pode reutilizar areia e minimizar o desperdício.

Você pode personalizar a máquina para diferentes tamanhos e formatos de fundição.

A máquina ajuda você a produzir muitos moldes em um curto espaço de tempo, tornando-a ideal para produção de alto volume.

Recursos inteligentes, como controladores lógicos programáveis e sensores, ajudam você a controlar o processo e manter a alta qualidade.

A máquina apoia práticas de fundição sustentáveis por meio da reciclagem de areia e do uso de designs com eficiência energética.

Dica: Usar uma máquina de moldagem de areia verde ajuda você a economizar tempo, reduzir custos e melhorar a qualidade das suas peças fundidas. Você também ajuda o meio ambiente reutilizando areia e reduzindo o desperdício.

Princípio de funcionamento

Métodos de compactação

Vários métodos de compactação são utilizados em uma máquina de moldagem por compressão e solavanco para criar moldes resistentes e precisos. Cada método ajuda a obter a densidade e o acabamento superficial corretos para sua peça fundida.

Sacudindo

A compactação por solavancos é o primeiro passo do processo de compactação. Você enche o frasco com areia verde e, em seguida, levanta e solta repetidamente. Essa ação deposita a areia para baixo, compactando-a firmemente ao redor do molde. A máquina de moldagem por solavancos e compressão utiliza impacto vertical para garantir que a areia preencha todos os espaços. Com esse método, você obtém maior resistência do molde e menos defeitos.

Apertando

Após a compressão, aplica-se a compressão. A máquina de moldagem por compressão e compressão pressiona a areia de cima para baixo. Essa pressão comprime ainda mais a areia, tornando o molde mais denso e uniforme. A compressão melhora o acabamento da superfície e reduz o risco de defeitos na fundição. A máquina utiliza um mecanismo de compactação por microvibração e uma grande força de choque para atingir alta resistência à compactação. Não é necessária uma etapa de pré-choque, o que economiza tempo e energia.

Impacto do ar

Algumas máquinas de moldagem por compressão e impacto utilizam o impacto do ar para auxiliar na compactação. Componentes pneumáticos injetam ar na areia, facilitando sua sedimentação e compressão. Este método proporciona maior controle sobre o processo de compactação. Você pode ajustar a pressão do ar de acordo com a umidade e o tamanho dos grãos da areia. A máquina geralmente inclui uma mola amortecedora para reduzir o impacto e um mecanismo sincronizado de remoção de moldes para facilitar a remoção do molde.

Observação: A composição da areia verde, incluindo areia de sílica, argila, água e aditivos, é fundamental para a compactação adequada. Você deve verificar o teor de umidade para obter os melhores resultados com sua máquina de moldagem por compressão e solavanco.

Formação de mofo

Você forma um molde moldando areia verde em torno de um padrão dentro da máquina de moldagem por compressão e solavanco. As propriedades da areia, como fluidez, formato do grão e densidade de compactação, desempenham um papel importante nesse processo. Você mistura grãos de areia com ligantes e catalisadores para controlar o quão bem a areia flui e quão forte o molde se torna. Você mede a fluidez observando o ângulo de repouso da areia. Um bom ângulo de repouso, geralmente entre 25° e 30°, significa que a areia flui bem e preenche o molde uniformemente. Grãos arredondados ajudam o fluxo da areia, mas podem diminuir a resistência do molde. Grãos angulares tornam o molde mais forte, mas podem deixar uma superfície mais rugosa. Você usa a análise de agregados finos para verificar o formato do grão e as porcentagens de vazios. Essas medições ajudam a ajustar a mistura de areia para a melhor qualidade do molde.

Avanços na automação

As modernas máquinas de moldagem por compressão e solavanco utilizam automação avançada para melhorar a precisão e a repetibilidade. Você encontra recursos como sistemas de controle PLC e CNC que permitem operar a máquina automaticamente. Isso reduz o erro humano e mantém cada molde consistente. Os sistemas de compactação hidráulica servoacionados proporcionam compactação rápida e constante. Você pode fazer moldes com tolerâncias de até ±0,3 mm. A automação também acelera o processo. Você pode produzir de 80 a 120 moldes por hora, em comparação com apenas 30 a 50 moldes por hora com máquinas mais antigas. O manuseio robótico de moldes e sensores habilitados para IoT permitem monitorar e ajustar o processo em tempo real. Isso mantém a distribuição de areia e a pressão de compactação uniformes, o que reduz a taxa de defeitos em até 20%. Você obtém maior produtividade e melhor qualidade de fundição.

As máquinas de moldagem por servocompressão da Juneng demonstram como a automação e a tecnologia de servocontrole podem transformar seu processo de moldagem. Essas máquinas utilizam sistemas servoacionados para controle preciso do movimento. Você obtém alta repetibilidade e precisão em cada molde. O design avançado dos modelos de máquinas de moldagem por compressão por impacto da Juneng, como a Máquina de Moldagem por Areia com Disparo Superior e Inferior Servo, garante o atendimento aos rigorosos padrões industriais. Você pode confiar nessas máquinas para obter resultados consistentes, independentemente de trabalhar com peças fundidas de pequeno ou grande porte.

Dica: Ao utilizar uma máquina de moldagem por compressão e solavanco moderna com servocontrole, você pode aumentar a eficiência da sua fundição e a qualidade do produto. A automação ajuda a produzir mais moldes em menos tempo e com menos defeitos.

Processo de moldagem em areia verde

Preparação de areia

O processo de fundição em areia começa com a preparação da mistura de areia. Esta etapa é fundamental para a qualidade do molde e da fundição final. Utiliza-se um triturador para misturar areia, argila, água e, às vezes, ligantes orgânicos. O triturador mantém as propriedades da argila bentonítica intactas, o que ajuda a areia a se unir durante a moldagem. Se utilizar ligantes orgânicos, pode-se usar um misturador de parafuso para espalhar a resina uniformemente.

Adicione os ligantes com cuidado. Esses ligantes revestem cada grão de areia, tornando a mistura forte o suficiente para o processo de moldagem. Você coleta amostras do misturador e testa a resistência à compressão, a perda por ignição (LOI) e a permeabilidade. Esses testes ajudam a verificar se a mistura de areia atende às suas especificações. Se os resultados estiverem incorretos, você ajusta o teor de água, carbono ou argila.

A mistura controlada e os testes regulares garantem uma mistura de areia consistente. Essa consistência é vital para o processo de fundição em areia, pois afeta a resistência e o acabamento superficial do molde. A tabela abaixo mostra as principais etapas e verificações na preparação da areia:

Você precisa monitorar a umidade, a resistência do solo e os níveis de argila. A distribuição uniforme da água evita pontos secos ou excesso de água, que podem enfraquecer o molde. Ao controlar esses fatores, você estabelece a base para um processo de fundição em areia bem-sucedido.

Posicionamento do padrão

Após preparar a areia, você passa para a colocação do molde. O molde molda a cavidade no molde, que formará a peça fundida final. Você deve posicionar o molde com precisão. Se utilizar sistemas automatizados, poderá obter tolerâncias rigorosas e resultados repetíveis. Esta etapa é importante para o processo de fundição de metais, pois afeta a precisão e o acabamento superficial da peça fundida.

Você inspeciona o molde usando ferramentas como Máquinas de Medição por Coordenadas (CMM). Essas inspeções garantem que o molde corresponda às dimensões exigidas. Você também verifica as condições da superfície para evitar que defeitos sejam transferidos para a peça fundida. Ao usar dados de digitalização 3D ou engenharia reversa, você pode posicionar moldes com ainda mais precisão. A análise de montagem virtual ajuda a alinhar metades e machos do molde, reduzindo erros e aprimorando o produto final.

Você deve considerar tolerâncias de contração, planos de separação e características de alinhamento. Esses detalhes de projeto ajudam a remover o molde sem danificar o molde. O posicionamento correto do molde resulta em melhores processos de fundição em areia e fundições de maior qualidade.

Dica: Sempre verifique se há danos ou desgaste no molde antes de iniciar o processo de moldagem. Um molde danificado pode causar defeitos em qualquer peça fundida.

Preenchimento de areia

Após posicionar o molde, comece o enchimento com areia. Encha o frasco com a mistura de areia preparada, certificando-se de que ela envolva completamente o molde. A compactação uniforme da areia é essencial. Se a compactação da areia for irregular, corre-se o risco de pontos fracos no molde, o que pode causar defeitos de fundição.

Você controla a finura dos grãos de areia, a proporção do ligante e a temperatura de vazamento durante esta etapa. Estudos mostram que a otimização desses parâmetros pode melhorar a precisão dimensional em 31,6%, aumentar a dureza em 58,9% e aumentar a resistência à tração final em 41,82% em peças fundidas. A trituração adequada garante que a argila e a água se misturem uniformemente, o que fortalece o molde. O cisalhamento mecânico durante a trituração ativa a argila, fazendo com que a areia se aglutine melhor.

É necessário monitorar a porcentagem de umidade, a resistência verde e os níveis de argila azul de metileno. A distribuição uniforme da água é fundamental. Se houver pontos secos ou bolsas de água, a qualidade do molde diminui. Ao otimizar esses fatores, você obtém moldes mais resistentes e com melhor coesão. Isso leva a melhores resultados no processo de fundição em areia.

O enchimento adequado de areia melhora a resistência do molde e reduz defeitos.

Mistura homogênea e prensagem adequada são essenciais para fundição em areia de alta qualidade.

Você obtém melhores resultados de fundição quando controla cada etapa do processo de enchimento de areia.

Observação: Sempre verifique o nível de areia e o enchimento antes de passar para a próxima etapa. O enchimento consistente de areia auxilia todo o processo de fundição de metal e ajuda a produzir peças fundidas confiáveis.

Etapas de compactação

A etapa de compactação é alcançada após o enchimento do frasco com areia. Esta etapa é vital no processo de fundição em areia. A máquina de moldagem é usada para pressionar a areia firmemente ao redor do molde. O objetivo é criar um molde resistente, uniforme e pronto para a fundição. Dependendo da sua máquina de moldagem, você pode usar diferentes métodos de compactação, como solavancos, compressão ou impacto de ar.

Ao compactar a areia, você controla a pressão e a quantidade de água na mistura. Estudos mostram que a pressão de compactação correta aumenta a densidade relativa da areia de moldagem verde aglutinada com bentonita. A equação de Shapiro-Kolthoff ajuda a entender como a pressão de compactação se relaciona com a densidade. A equação de resistência de Sheppard-McShane prevê a resistência à compressão verde com alta precisão. Você pode usar esses modelos para estimar a resistência e a uniformidade do seu molde.

Resultados experimentais mostram que a resistência verde atinge o pico quando a relação umidade/bentonita é de cerca de 0,33.

O melhor teor de água para areia é em torno de 3% em peso.

Compactação uniforme e teor ideal de água são essenciais para a resistência e uniformidade do molde.

A fluidez, ou seja, a forma como a areia se move e se compacta, depende do teor de água e da proporção de bentonita.

Um novo modelo usa a diferença de densidade relativa (ΔDr) como um índice de fluidez, ajudando você a obter melhor uniformidade.

Você quer que a areia flua bem durante a compactação, mas também precisa que ela mantenha sua forma. Se usar muita água, a areia fica fraca. Se usar pouca água, a areia não compacta firmemente. Você precisa encontrar o equilíbrio certo. A compactação uniforme garante que todas as partes do molde tenham a mesma resistência. Esta etapa afeta diretamente a qualidade da sua fundição em areia.

Dica: Monitore sempre a pressão de compactação e o teor de água durante o processo de moldagem. Pequenas alterações podem fazer uma grande diferença na qualidade da fundição.

Liberação de molde

Após a compactação da areia, é necessário desmoldar o molde. Essa etapa é chamada de desmoldagem. O molde é retirado da areia com cuidado para evitar danos à cavidade do molde. Utilizando uma máquina de moldagem automatizada, você obtém resultados mais precisos e repetíveis.

Você deve verificar se o molde de areia mantém sua forma após a remoção do molde. Se a areia desmoronar ou rachar, pode ser necessário ajustar as etapas de compactação ou a mistura de areia. A desmoldagem adequada é importante para o processo de fundição em areia, pois protege a cavidade do molde. Uma desmoldagem limpa significa que você obtém uma superfície lisa na fundição final.

Algumas máquinas utilizam um mecanismo de remoção síncrona de moldes. Esse recurso ajuda a remover o molde suavemente e reduz o risco de defeitos. Você deve sempre inspecionar o molde após a liberação. Procure por rachaduras, areia solta ou falhas na superfície. Corrija quaisquer problemas antes de passar para a próxima etapa.

Observação: O sucesso da desmoldagem depende de boa compactação, da mistura correta de areia e do manuseio cuidadoso. Esses fatores ajudam a produzir peças fundidas de alta qualidade.

Configuração básica

Use a configuração de macho quando a fundição precisar de seções ocas ou formas complexas. Um macho é uma peça separada feita de areia que você coloca dentro da cavidade do molde. O macho cria espaços na fundição final onde o metal não deve fluir.

Manuseie o macho com cuidado. Coloque-o na cavidade do molde de forma que fique bem encaixado e não se mova durante o vazamento. Você pode usar moldes ou suportes para mantê-lo no lugar. A areia usada para os machos geralmente tem um ligante diferente ou uma resistência maior do que a areia do molde principal. Isso ajuda o macho a manter sua forma durante o processo de fundição em areia.

Verifique o alinhamento do macho antes de fechar o molde. Se o macho se deslocar, a peça fundida final apresentará defeitos. Máquinas de moldagem automatizadas podem ajudar a fixar machos com alta precisão. Esta etapa é importante para a produção de peças fundidas complexas em areia.

Use a areia e o aglutinante corretos para fortalecer o núcleo.

Certifique-se de que o núcleo se encaixe perfeitamente na cavidade do molde.

Inspecione o núcleo para verificar se há rachaduras ou danos antes de instalá-lo.

Dica: O ajuste correto do núcleo melhora a precisão e a qualidade da fundição em areia. Não tenha pressa nesta etapa para evitar defeitos de fundição dispendiosos.

Montagem de moldes

A montagem do molde é alcançada após a finalização da fixação do macho. Esta etapa reúne todas as peças do molde de areia. Você alinha a tampa e o arrasto, que são as metades superior e inferior do molde. Você garante que o macho esteja no lugar certo dentro da cavidade. Um bom alinhamento evita vazamentos e defeitos de fundição.

Verifique se as superfícies de areia estão bem encaixadas. Espaços ou desalinhamentos podem permitir que o metal derretido escape durante o vazamento. Use pinos-guia ou dispositivos de alinhamento para ajudar a encaixar as metades. Algumas fundições usam grampos ou pesos para manter o molde unido.

A montagem precisa do molde desempenha um papel fundamental na redução de defeitos de fundição. Ao utilizar moldes de areia seca com ligantes de argila e pouca água, o molde mantém sua forma e resiste ao colapso. Essa estabilidade reduz a chance de defeitos devido à movimentação do molde. Moldes de areia revestidos com resina proporcionam ainda mais resistência e precisão dimensional. Você obtém superfícies mais lisas e menos problemas com colapso do molde. Moldes de silicato de sódio também ajudam a fazer fundições detalhadas com menos falhas, especialmente quando se precisa de alta precisão.

Dica: Sempre inspecione o molde montado para verificar se há rachaduras, areia solta ou desalinhamento antes de passar para a próxima etapa. Uma montagem cuidadosa ajuda a evitar erros de fundição dispendiosos.

Despejando e Resfriando

Após a montagem do molde, prossiga para o vazamento e resfriamento. O metal fundido é aquecido até a temperatura ideal para a fundição. O metal fundido é despejado na cavidade do molde através de um canal de injeção ou bacia de vazamento. O vazamento deve ser feito em uma velocidade constante para evitar respingos ou aprisionamento de ar.

As fundições modernas utilizam sensores e dados para controlar o vazamento e o resfriamento. Por exemplo, a Ortrander Eisenhütte GmbH, uma grande fundição de fundição em areia verde, coletou anos de dados de produção. Eles mediram a temperatura da areia, a compactabilidade e a composição química da areia e do metal fundido. Descobriram que manter esses fatores dentro dos limites estabelecidos reduzia defeitos como bolhas de gás, inclusões de areia e moldes quebrados.

É preciso ficar de olho na temperatura da areia e do metal fundido. Se a areia estiver muito úmida ou muito seca, podem ocorrer defeitos. Se o metal fundido estiver muito quente ou muito frio, corre-se o risco de problemas como escorrimento a frio ou porosidade. As fundições costumam ajustar a água na areia com base na temperatura e na umidade. Isso ajuda a manter a areia no nível ideal para a moldagem.

Após o vazamento do metal, deixe a peça fundida esfriar dentro do molde. O tempo de resfriamento depende do tamanho e do formato da peça fundida. Se você remover a peça fundida muito cedo, ela pode rachar ou deformar. Se esperar muito tempo, a areia pode grudar na superfície. Você precisa encontrar o equilíbrio certo para cada trabalho.

Observação: Manter as etapas de vazamento e resfriamento sob controle resulta em melhor qualidade da fundição. Utilize dados e verificações regulares para manter seu processo estável.

Remoção de fundição

A etapa de remoção da peça fundida ocorre após o resfriamento da peça fundida. O molde de areia é aberto para a retirada da peça fundida finalizada. Utiliza-se máquinas de desmoldagem ou ferramentas manuais para separar a areia da peça fundida. A areia cai e é coletada para reutilização no próximo ciclo de moldagem.

Inspecione a peça fundida em busca de defeitos como rachaduras, superfícies ásperas ou excesso de metal. Remova qualquer areia grudada na peça fundida usando escovas ou máquinas de jateamento. Corte também os canais de injeção e os risers, que são os canais usados para despejar o metal.

Você recicla a maior parte da areia para moldes futuros. Você verifica a umidade, o teor de argila e o tamanho dos grãos da areia antes de usá-la novamente. Um bom gerenciamento da areia ajuda você a economizar dinheiro e a manter seu processo de fundição eficiente.

Dica: Manuseie a peça fundida com cuidado durante a remoção. Verificações rápidas e limpeza cuidadosa ajudam a identificar problemas precocemente e a manter suas peças fundidas em ótimas condições.

Aplicações de fundição em areia

Fundições típicas

A fundição em areia é usada para fabricar diversos tipos de peças metálicas. Este método molda peças simples e complexas. É comum encontrar peças fundidas em areia na produção de blocos de motor, corpos de bomba, corpos de válvula e tampas de bueiro. Essas peças precisam de resistência e durabilidade. A fundição em areia oferece a flexibilidade necessária para criar peças fundidas grandes e pesadas, como bases e estruturas de máquinas. Você também pode usar a fundição em areia para peças menores, como engrenagens, eixos e conexões. Muitas fundições utilizam a fundição em areia para criar formas personalizadas para acessórios decorativos e peças industriais exclusivas. O processo funciona bem tanto para trabalhos de alto volume quanto para trabalhos personalizados.

A fundição em areia permite criar peças com diferentes tamanhos e formatos. Você pode produzir uma única peça ou milhares, dependendo das suas necessidades.

Casos de uso da indústria

Você encontra processos de fundição em areia em muitos setores. A indústria automotiva utiliza a fundição em areia para fabricar blocos de motor, carcaças de transmissão e peças de chassi. Essas peças devem ser resistentes e precisas. O setor aeroespacial utiliza a fundição em areia para pás de turbinas e componentes estruturais. Essas peças precisam ser leves e confiáveis. As construtoras utilizam a fundição em areia para tampas de bueiros, sistemas de drenagem e elementos decorativos. Essas peças devem durar muito tempo e suportar cargas pesadas.

Aqui está uma tabela mostrando como diferentes indústrias usam a fundição em areia e o que elas mais valorizam:

Também vemos fundição em areia em encanamentos, onde conexões e corpos de válvulas precisam de boa precisão dimensional e resistência. Fabricantes de máquinas utilizam fundição em areia para engrenagens e eixos que precisam durar muito tempo. O relatório do Mercado de Ferramentas de Fundição mostra que a fundição em areia é uma parte importante do processo de fundição de metais. A demanda por ferramentas de fundição em areia continua crescendo, especialmente porque as indústrias precisam de peças fundidas mais complexas e grandes. Novas tecnologias, como impressão 3D e automação, ajudam a fabricar moldes melhores e a melhorar a qualidade da fundição.

Tampas de bueiro demonstram a durabilidade da fundição em areia.

Os sistemas de drenagem comprovam seu desempenho duradouro.

Acessórios ornamentais destacam as formas personalizadas que você pode criar.

A relação custo-benefício torna a fundição em areia popular na construção.

Adaptabilidade significa que você pode usar fundição em areia em muitos setores.

Limitações

Você deve saber que a fundição em areia tem algumas limitações. O processo pode ter uma precisão dimensional menor do que outros métodos. Às vezes, você vê mais defeitos de fundição, como superfícies rugosas ou pontos fracos. Os moldes feitos em fundição em areia não podem ser armazenados por longos períodos. Você precisa usá-los logo após sua fabricação. Os moldes de fundição em areia também têm menor resistência em comparação com outros tipos de molde.

Flutuações em setores como automotivo e de construção podem afetar a demanda por fundição em areia.

Altos custos iniciais de investimento podem limitar empresas menores de usar máquinas avançadas de fundição em areia.

Outros métodos de moldagem, como fundição sem cozimento e fundição de investimento, competem com a fundição em areia em certos trabalhos.

Preocupações ambientais, como descarte de areia e emissões, exigem gerenciamento cuidadoso.

As fundições modernas utilizam automação, análise preditiva e sistemas de segurança ambiental para aprimorar os processos de fundição em areia. Esses avanços ajudam a obter melhores resultados e a reduzir alguns dos limites. Sistemas de alimentação e filtragem também podem melhorar o rendimento da fundição e reduzir defeitos, mas não eliminam todos os limites básicos da fundição em areia.

Observação: a fundição em areia continua sendo uma parte fundamental do processo de fundição de metais, pois equilibra custo, flexibilidade e desempenho. Você pode obter ótimos resultados entendendo seus pontos fortes e fracos.

Vantagens

Eficiência

Você pode aumentar a produtividade da sua fundição com máquinas de moldagem em areia verde. Essas máquinas utilizam automação e controles inteligentes para ajudar você a produzir mais moldes em menos tempo. Você obtém resultados consistentes porque as máquinas mantêm o processo estável. Ao utilizar modelos avançados, você pode lidar com as mudanças nas necessidades de fundição rapidamente.

Aqui está uma tabela que mostra o desempenho de diferentes modelos de máquinas em métricas-chave de eficiência:

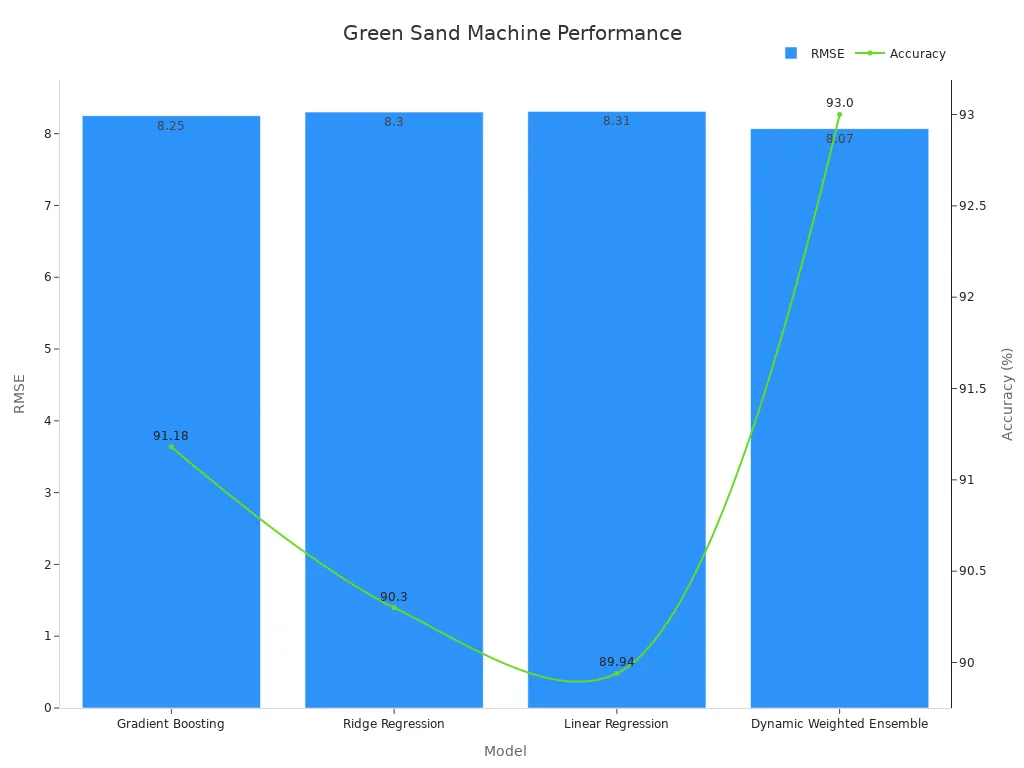

Você pode ver que o modelo Dynamic Weighted Ensemble (DWE) oferece os melhores resultados. Ele melhora tanto a precisão quanto a consistência. Isso significa menos erros e resultados mais confiáveis.

Este gráfico mostra como o modelo DWE supera outros em RMSE e precisão de previsão. Você pode confiar que essas máquinas acompanharão os padrões modernos da Indústria 4.0.

Qualidade

Você pode contar com máquinas de moldagem em areia verde para produzir peças fundidas de alta qualidade. Especialistas da American Foundry Society ensinam sobre compactação de areia, cuidados com equipamentos e controle de processos. Essas aulas ajudam a evitar defeitos e a manter seus moldes resistentes.

Pesquisadores testaram moldes de areia verde quanto à resistência, permeabilidade e dureza. Eles usam ferramentas inteligentes, como redes neurais artificiais, para prever e controlar a mistura de areia. Ao seguir essas práticas recomendadas, você obtém moldes com a resistência e o formato corretos. Isso resulta em peças fundidas com superfícies lisas e menos falhas.

Estudos mostram que ajustar a quantidade de bentonita e água na areia reciclada melhora a qualidade das peças fundidas de ferro. Testes com estereomicroscópios e verificações de dureza Rockwell comprovam que se obtém melhor dureza superficial e uma microestrutura mais robusta. Ao controlar a mistura de areia, você produz produtos sempre melhores.

Custo-efetividade

Você economiza dinheiro ao usar máquinas de moldagem de areia verde. Essas máquinas permitem reciclar areia, o que reduz o desperdício e os custos com materiais. A automação ajuda a reduzir o uso de mão de obra e erros, reduzindo o gasto com a correção de problemas.

Você pode reutilizar areia verde muitas vezes, tornando seu processo mais sustentável.

Controles e sensores inteligentes ajudam você a identificar problemas precocemente, evitando defeitos dispendiosos.

Você pode fazer lotes pequenos e grandes, o que lhe dá flexibilidade para diferentes trabalhos.

Muitos setores, como o automotivo e o aeroespacial, usam essas máquinas para atender à alta demanda por peças complexas.

Empresas ao redor do mundo escolhem a moldagem em areia verde porque ela equilibra custo, velocidade e qualidade.

Dica: Ao investir em máquinas modernas de moldagem por areia verde, você adquire um sistema que se paga com custos mais baixos, melhor qualidade e maior eficiência. Você também ajuda o meio ambiente reduzindo o desperdício e o uso de energia.

Impacto Ambiental

Máquinas modernas de moldagem em areia verde ajudam você a proteger o meio ambiente enquanto produzem peças fundidas de alta qualidade. Você pode reduzir a pegada de carbono da sua fundição e economizar energia usando equipamentos avançados. Essas máquinas consomem menos energia e produzem menos emissões nocivas do que os sistemas mais antigos. Ao escolher uma máquina com servocontrole e automação inteligente, você torna seu processo mais limpo e eficiente.

Você pode ver os benefícios ecológicos na tabela abaixo:

Você ajuda o planeta usando menos energia e reduzindo as emissões de carbono. Estudos mostram que a mudança para máquinas modernas de moldagem em areia verde pode economizar quase 9% em energia para cada fundição. Você também reduz as emissões de carbono em mais de 11%. Se você usar tecnologias de moldagem de compósitos, como a combinação de fundição em areia com impressão 3D e fresamento, você torna seu processo ainda mais eficiente. Esses métodos ajudam você a usar melhor os recursos e a concluir os trabalhos mais rapidamente. Você pode economizar mais de cinco horas em cada fundição em comparação com os métodos antigos.

Ao substituir ligantes orgânicos por inorgânicos, você reduz a liberação de gases nocivos, como BTEX e HAPs. Essa mudança torna sua fundição mais segura para os trabalhadores e melhor para o meio ambiente. Tecnologias de moldagem aprimoradas também proporcionam peças fundidas mais resistentes e superfícies mais lisas. Você obtém melhores resultados e, ao mesmo tempo, ajuda o meio ambiente.

O alcance global da Juneng significa que você pode encontrar suporte e serviço onde quer que opere. Sua rede de pós-venda ajuda a manter suas máquinas funcionando com eficiência, para que você continue a atingir suas metas de sustentabilidade. Ao escolher modernas máquinas de moldagem em areia verde, você dá um grande passo em direção a um futuro mais limpo e sustentável para sua fundição.

Dica: Cada pequena melhoria no seu processo faz a diferença. Ao utilizar máquinas de moldagem avançadas, você ajuda seu negócio e o meio ambiente ao mesmo tempo.

Melhores Práticas

Configuração da máquina

Você configura sua máquina de moldagem de areia verde para o sucesso seguindo uma lista de verificação clara. Comece lendo o manual da máquina. Isso ajudará você a entender cada peça e sua função. Coloque a máquina em uma superfície plana e estável. Verifique se todos os parafusos e fixadores estão bem apertados. Conecte a fonte de alimentação e teste o botão de parada de emergência. Certifique-se de que o reservatório de areia esteja limpo e livre de material antigo.

Antes de operar a máquina, inspecione o molde e o frasco. Procure por rachaduras ou desgaste. Limpe o molde para remover poeira ou detritos. Ajuste o alinhamento do molde usando as guias da máquina. Ajuste a pressão de compactação de acordo com o tipo de areia e fundição que você planeja produzir. Use o painel de controle para selecionar o programa certo para o seu trabalho.

Dica: Mantenha um registro diário das configurações e manutenções da máquina. Isso ajuda a identificar problemas precocemente e mantém o processo consistente.

Controle de Qualidade da Areia

Você obtém melhores resultados ao controlar a qualidade da areia. Teste a areia antes de cada lote. Meça o teor de umidade com um medidor de umidade. Procure obter cerca de 3% de água em peso. Verifique o teor de argila usando um teste de azul de metileno. Uma boa areia verde tem o equilíbrio certo de areia, argila e água.

Use uma tabela como esta para monitorar seus testes de areia:

Misture bem a areia no triturador. Evite grumos ou áreas secas. Se notar mofos fracos ou superfícies ásperas, ajuste a quantidade de água ou argila. Recicle a areia usada, mas sempre teste-a antes de reutilizá-la.

Observação: a qualidade consistente da areia resulta em menos defeitos de fundição e superfícies mais lisas.

Segurança

Proteja-se e proteja sua equipe seguindo as regras de segurança. Use sempre óculos de segurança, luvas e máscara contra poeira. Mantenha roupas largas e cabelos longe das peças móveis. Verifique se todas as proteções e tampas estão no lugar antes de ligar a máquina.

Nunca coloque as mãos na máquina enquanto ela estiver em funcionamento. Use procedimentos de segurança ao limpar ou consertar o equipamento. Mantenha a área de trabalho limpa e livre de respingos. Armazene produtos químicos e aglutinantes em recipientes etiquetados.

⚠️ Alerta: Comunique imediatamente qualquer falha ou acidente na máquina. Agir rapidamente evita problemas maiores e mantém todos seguros.

Você aprendeu como funcionam as máquinas de moldagem em areia verde e por que elas são importantes nas fundições. A automação e a servotecnologia ajudam você a obter moldes melhores com menos esforço. Se você deseja aprimorar seu processo de fundição, concentre-se na configuração da máquina, na qualidade da areia e na segurança. Explore novas soluções, como as Servo Máquinas de Moldagem da Juneng, para obter mais precisão e eficiência.

Dica: atualizar seu equipamento pode ajudar você a economizar tempo, reduzir o desperdício e aumentar a qualidade da fundição.

Perguntas frequentes

O que é areia verde na moldagem?

Areia verde é uma mistura de areia de sílica, argila, água e aditivos. É usada para formar moldes para fundição de metais. O termo "green" significa que a areia é úmida, sem coloração.

Como uma máquina de moldagem em areia verde melhora a qualidade da fundição?

Você obtém melhor qualidade de fundição porque a máquina compacta a areia uniformemente ao redor do molde. A automação ajuda a controlar a pressão e a umidade, o que reduz defeitos e melhora a resistência do molde.

É possível reutilizar areia verde após a fundição?

Sim, você pode reutilizar areia verde muitas vezes. É necessário testar e ajustar a umidade e o teor de argila da areia antes de cada ciclo para manter a alta qualidade do molde.

Quais metais você pode fundir com moldes de areia verde?

Você pode fundir ferro, aço, alumínio e bronze usando moldes de areia verde. Esse processo funciona bem tanto para metais ferrosos quanto não ferrosos.

Como a servotecnologia ajuda em máquinas de moldagem de areia verde?

A servotecnologia proporciona controle preciso sobre movimento e pressão. Você obtém moldes consistentes com tolerâncias rigorosas. Essa tecnologia também acelera a produção e reduz o desperdício.

A moldagem em areia verde é segura para o meio ambiente?

A moldagem em areia verde é ecologicamente correta. Com máquinas modernas, você recicla a maior parte da areia e usa menos energia. O uso de ligantes inorgânicos pode reduzir ainda mais as emissões nocivas.

Que manutenção uma máquina de moldagem de areia verde precisa?

Você deve limpar a máquina regularmente, verificar as peças móveis e testar os sistemas de segurança. Inspecione a qualidade da areia e substitua os padrões desgastados. As verificações de rotina ajudam a evitar quebras e a manter a produção sem problemas.

É possível automatizar todo o processo de moldagem em areia verde?

Sim, você pode automatizar a maioria das etapas. Máquinas modernas realizam a mistura de areia, a fabricação de moldes, a conformação de machos e até mesmo o vazamento. A automação ajuda a aumentar a eficiência e reduzir o trabalho manual.